Innoptus ソーラーチーム

3Dプリンティングで加速する次世代ソーラーカー開発〜Innoptus ソーラーチーム 2023年ワールド・ソーラーチャレンジ優勝の裏側〜

ベルギーのInnoptus ソーラーチームは、世界最高峰のソーラーカーレース「ワールド・ソーラーチャレンジ」に挑む中で、複雑な空力設計や高い安全性を求められる部品開発という大きな課題に直面しました。従来の加工方法では、試作のリードタイムやコスト、設計自由度に制約があり、レースに必要なスピード感と精度を両立させるのは困難でした。

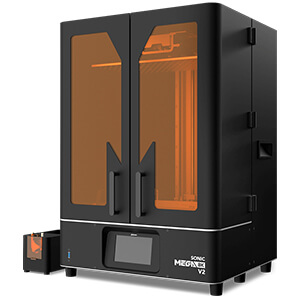

その課題を解決したのが、Phrozen Sonic Mega 8K 3Dプリンターと高性能レジンを活用した3Dプリンティングです。短時間での反復試作や高耐熱部品の直接造形により、開発スピードと完成度を両立し、同チームは見事優勝を果たしました。

以下では、実際のケーススタディを通じて、その具体的な活用方法と成果をご紹介します。

Innoptus ソーラーチーム

ベルギーのKUルーヴェン大学の学生チームで、ソーラーカー開発の最前線を走る存在です。2023年の「ワールド・ソーラーチャレンジ」では、ダーウィンからアデレードまでの3,000km砂漠横断レースに挑み、世界の強豪を抑えて優勝しました。

正確なスケールモデルや機能的なプロトタイプの作成という条件を満たしたプリンター

2023年モデル『Infinite』には、Innoptus チームが開発中の2つの新しいイノベーション、アクティブ ホイール クロージャ システムと格納式フィンが搭載されます。これらの新機能には、継続的な開発、変更、および迅速なプロトタイピングが必要です。このため、Innoptus チームは自分たちの仕事における3Dプリントの利点として、正確な寸法。と大きな造形エリア。そして機能的な試作を満たす3Dプリンターを検討し、PhrozenのSonic Mega 8Kを選びました。

チームが抱え得ていた技術課題

ソーラーカー開発では、性能と信頼性を両立するために多くの課題があります。

具体的には:

- ホイールフィアリング:接触防止と空力抵抗低減のバランス設計

- 可動式フィンシステム:強風下での安定性と効率向上

- バッテリー部品:安全基準を満たす堅牢なケーシングやヒューズホルダー

- 空力試験:実車テストが難しいため高精度スケールモデルが必須

従来の加工・外注では、リードタイムの長さ、試作コストの高さ、設計自由度の制約が大きなボトルネックとなっていました。

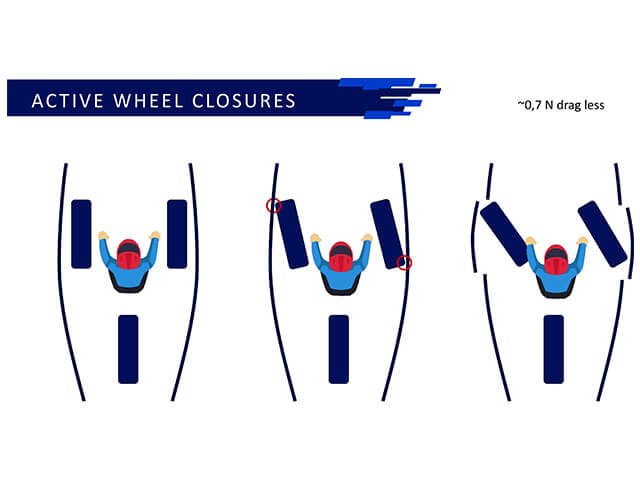

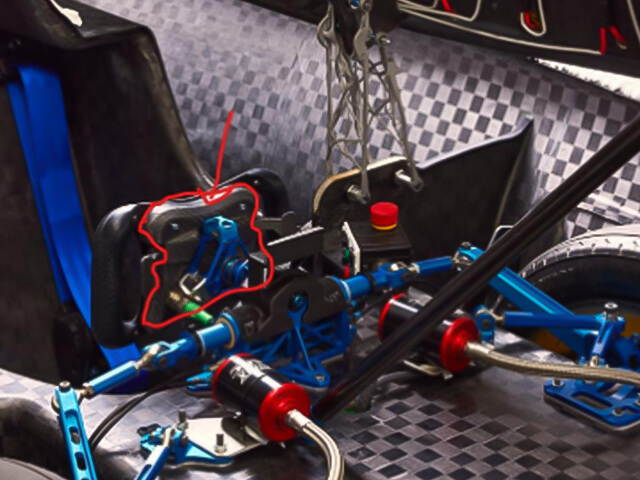

ケーススタディ 1

アクティブ・ホイールフィアリングの最適化

■ 課題

ホイールフィアリングは、開口部が狭いとタイヤと干渉し、広いと空気抵抗が増えるという相反する課題を抱えていました。

最適解を得るには短期間での反復試作が不可欠でした。

■ 3Dプリンティングによる解決

Phrozen Sonic Mega 8Kとプロトホワイトレジンを用い、数時間で高精度な試作を実現。

従来工法では不可能だった短納期での設計検証を可能にしました。

■ 成果

- 試作リードタイムを数日から数時間に短縮

- 高精度造形で後加工を削減

- 空力効率を高め、バッテリー効率を改善

ケーススタディ 2

可動式フィンシステムの開発

■ 課題

強風下でも安定性を確保しつつ推進力を得るために、上下回転するフィンシステムを開発。

しかし軽量・高耐久・精密制御を同時に実現する必要がありました。

■ 3Dプリンティングによる解決

社内でフィンの試作をプロトホワイトレジンを用い短時間で繰り返し、設計改良を即座に反映。

外注依存による納期遅延やコスト増を解消しました。

■ 成果

- 数週間かかっていた試作を数時間に短縮

- 設計自由度が向上し最適形状を追求

- 安定性と空力効率を同時に改善

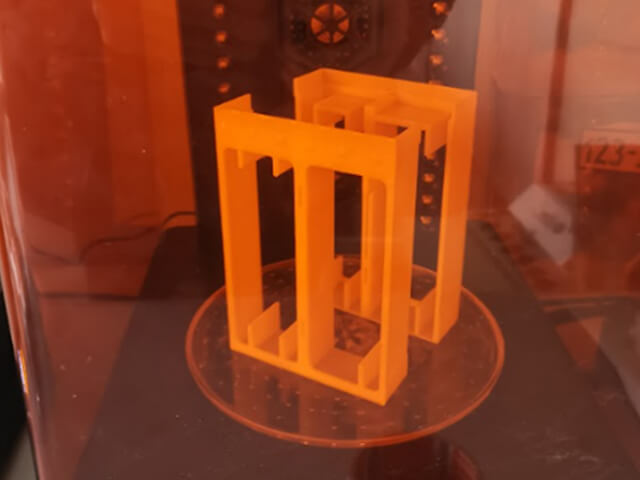

ケーススタディ 3

バッテリーセル・ケーシングの設計検証

■ 課題

バッテリーモジュールのケーシングが他部品と適合するかを事前に確認する必要がありました。

不具合が量産段階で発覚すれば、大きなコストと時間の損失に直結します。

■ 3Dプリンティングによる解決

プロトホワイトレジンでダミーケーシングを造形し、実サイズで組付けテストを実施。

潜在的な干渉や設計不具合を早期に洗い出しました。

■ 成果

- 設計段階で不具合を未然に防止

- 高額な手戻りリスクを回避

- 量産移行をスムーズに実現

ケーススタディ 4

風洞試験用スケールモデル

■ 課題

ソーラーカーの空力特性を把握するためには風洞試験が不可欠です。

しかし実車サイズでは試験設備の制約が大きく、正確な検証には高精度のスケールモデルが必要でした。

従来工法では時間とコストがかかり、設計改良のサイクルを制限していました。

■ 3Dプリンティングによる解決

Phrozen Sonic Mega 8Kとプロトホワイトレジンを用いて、小型・大型のスケールモデルを造形。

小型モデルで気流の流れを観察し、大型モデルで詳細なデータを取得する二段階テストを実現しました。

■ 成果

- デジタルシミュレーションでは得られない実測データを取得

- 実物大車両の性能を高精度に予測

- 設計改良の確度を高め、最終的な空力効率を向上

ケーススタディ 5

カーボンファイバー製ステアリング・カバー用金型

■ 課題

カーボンファイバー部品の成形には、高温に耐える精密な金型が必要でした。

しかし従来工法では外注依存となり、コストと納期が大きな負担でした。

■ 3Dプリンティングによる解決

Phrozen Sonic Mega 8Kと高耐熱TR300レジンを使用し、160℃に耐える剛性金型を社内で造形。

滑らかな表面仕上げにより追加研磨をほぼ不要としました。

■ 成果

- 外注不要でコスト・納期を大幅削減

- 高耐熱性によりカーボン成形に対応

- 小型高精度部品を効率的に製造可能に

ケーススタディ 6

ヒューズホルダーの最終用途部品造形

■ 課題

バッテリーシステムの安全性を守るヒューズホルダーは、高い耐熱性と信頼性が求められます。

試作部品とは異なり、量産前に「そのまま使える最終用途部品」を製造する必要がありました。

■ 3Dプリンティングによる解決

Phrozen Sonic Mega 8Kと高耐熱TR300レジンを使用し、追加加工不要で安全要件を満たすヒューズホルダーを直接造形。

性能テスト結果を即時に設計へ反映できる柔軟性も確保しました。

■ 成果

- 高耐熱樹脂により安全基準を満たした部品を実現

- 外注不要で即時に車両へ搭載可能

- 設計変更やカスタマイズにも迅速対応

技術者の声

「Phrozenの3Dプリンティングソリューションによって設計改良に割ける時間が増え、車両性能をさらに高めることができました。」

- マルテイン・カンプス(空力エンジニア)

まとめ

Innoptus ソーラーチームは、3Dプリンティングをフル活用することで、レース直前までに十分な試験と調整を終えていました。その結果、大会当日は自信と余裕を持って臨むことができ、他チームのサポートに回る場面さえあったといいます。

この「事前に万全を整えられる安心感」が、結果的に車両性能の最適化へ集中することにつながり、優勝を決定づける大きな要因となりました。

この成功は、3Dプリンティングがもはや「試作用途」だけでなく、実用部品開発の加速装置となり得ることを示しています。

自動車部品開発においても、短納期・高精度・高信頼性を実現する手段として3Dプリンティングの導入価値はますます高まるでしょう。

Sonic Mega 8K V2

Sonic Mega 8K V2 硬質レジン

硬質レジン 高耐熱性レジン

高耐熱性レジン